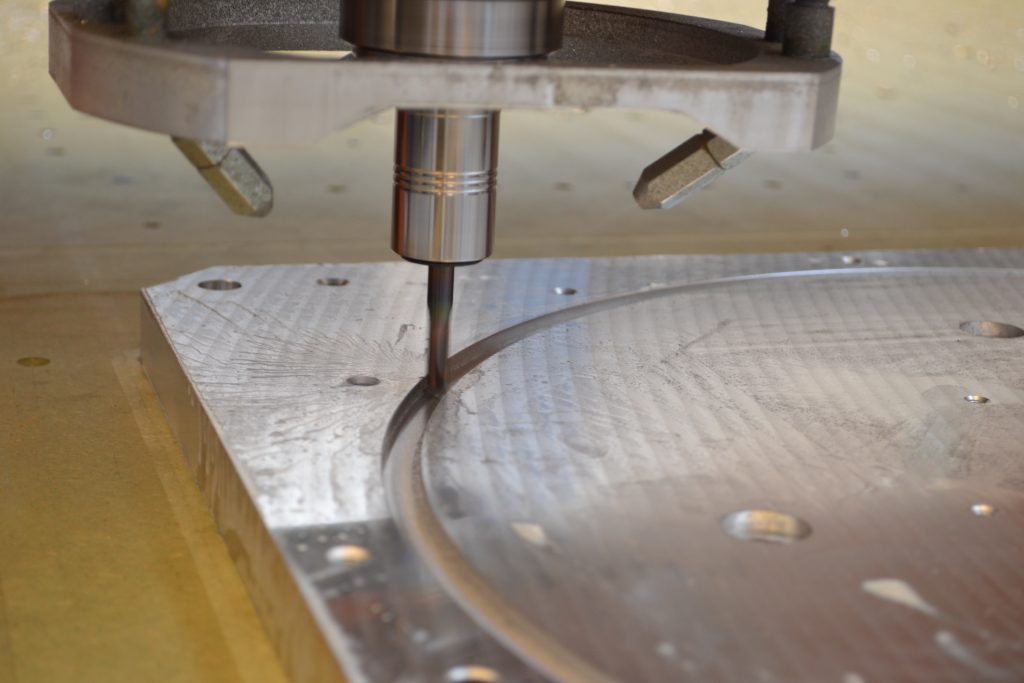

La fresatura meccanica CNC è un processo di lavorazione che consente di asportare materiale da superfici metalliche, anche complesse, per ottenere pezzi sagomati con precisione. Questo articolo esplorerà i parametri essenziali da considerare per ottimizzare il processo di fresatura, garantendo risultati di alta qualità e soddisfacendo le esigenze tecniche specifiche.

Stabilire i parametri di lavorazione nella fresatura meccanica

Per ottenere risultati ottimali nella fresatura meccanica CNC, è fondamentale stabilire i parametri di lavorazione corretti. Questi parametri influenzano direttamente la qualità e l’efficienza del processo. Ecco i principali aspetti da considerare:

- Velocità di taglio: espressa in metri al minuto (m/min), rappresenta il rapporto tra la velocità della superficie da lavorare e quella dell’utensile durante il taglio. Una corretta impostazione della velocità di taglio contribuisce a una finitura migliore e allungamento della vita dell’utensile.

- Velocità di avanzamento: indica il rapporto tra il movimento della fresa e la superficie di lavoro. La scelta della velocità di avanzamento giusta è cruciale per garantire un’efficace asportazione del materiale e una finitura di alta qualità.

- Velocità del mandrino: questo parametro determina la velocità di rotazione dell’utensile, misurata in giri al minuto (rpm). Una corretta velocità del mandrino è essenziale per evitare il surriscaldamento e l’usura prematura degli utensili.

- Avanzamento: si riferisce alla distanza di avanzamento della fresa durante le rotazioni dell’utensile. In presenza di frese molto affilate, il parametro di avanzamento può essere calcolato moltiplicando il numero di denti dell’utensile per l’asportazione di ciascun dente.

La profondità di taglio

La profondità di taglio è un ulteriore parametro importante da considerare nella fresatura meccanica CNC, e comprende:

- Profondità di taglio radiale: misura la quantità di materiale asportata rispetto al raggio dell’utensile. Quando si utilizzano profondità di taglio elevate, è consigliabile adottare una velocità di avanzamento bassa e suddividere il lavoro in più passaggi per garantire risultati accurati.

- Profondità di taglio assiale: rappresenta quanto in profondità l’utensile penetra nella superficie da lavorare, misurato lungo l’asse dell’utensile. Maggiore è la profondità del taglio, minore deve essere la velocità di avanzamento per evitare sforzi eccessivi sull’utensile e ottenere una lavorazione uniforme.